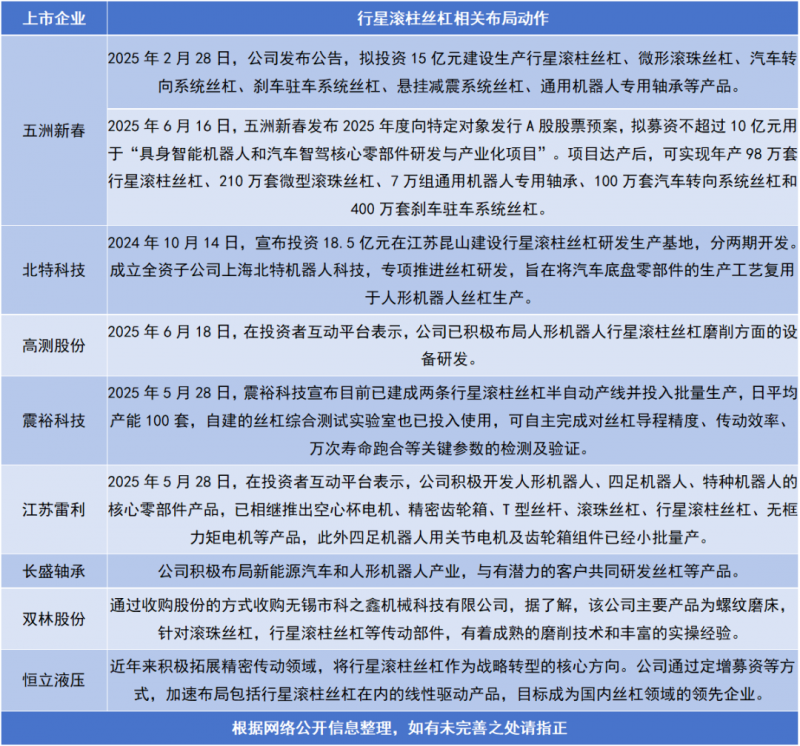

近日,五洲新春、雙林股份、震裕科技、北特科技、長盛軸承等多家零部件上市公司都在加速布局轉型行星滾柱絲杠領域,相關企業合計規劃投資金額已超過60億元。

而早在熱潮之前,開普勒機器人就已經前瞻性地布局絲杠技術路線,推出結合串并聯結構,采用滾柱絲杠執行器與旋轉執行器相結合方案的人形機器人。

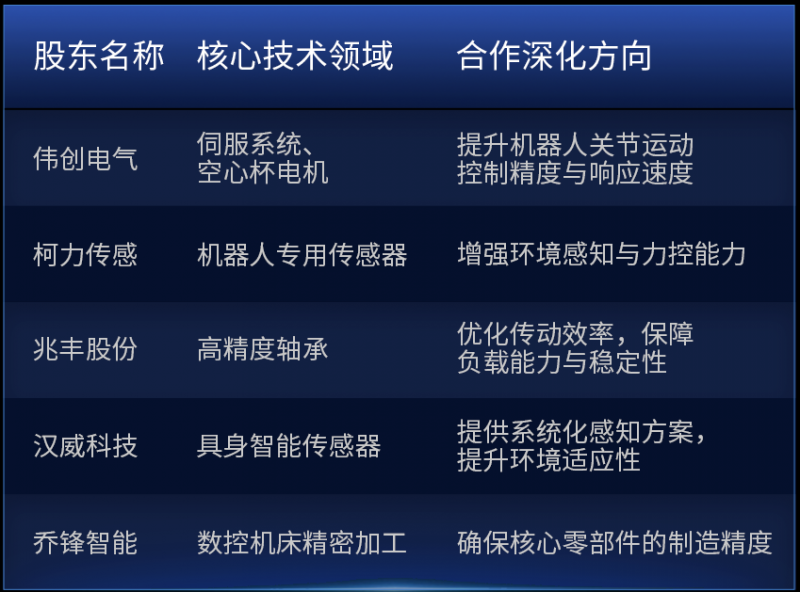

今年上半年,開普勒已成功完成三輪融資,截止目前已成功引入了7家產業上市公司股東:偉創電氣、柯力傳感、兆豐股份、漢威科技、喬鋒智能、福然德、濤濤車業等。

資本和制造能力的集中涌入,正將這一過去較為冷門的傳動部件,推向智能機器人產業鏈的前臺。

當下,行星滾柱絲杠緣何成為“兵家必爭之地”?針對這一趨勢,開普勒機器人硬件總監張敏梁在近期技術分享直播中給出了深度解析,系統拆解了開普勒為何選擇行星滾柱絲杠,以及這背后的工程邏輯與落地挑戰。

01

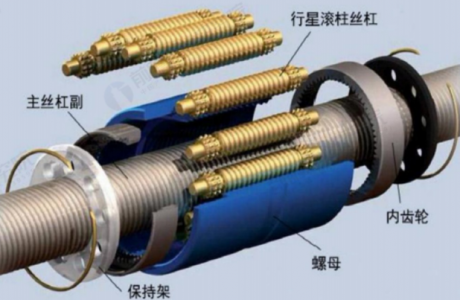

什么是行星滾柱絲杠?

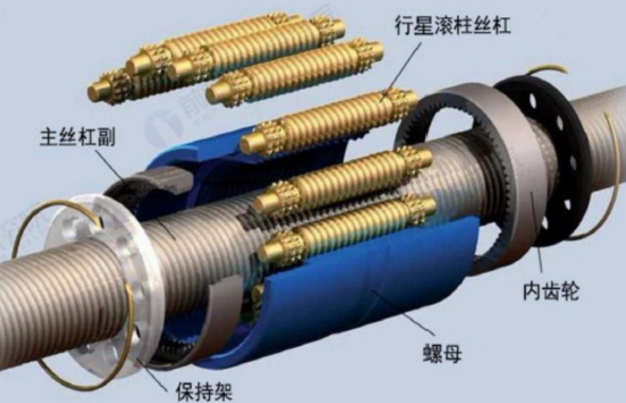

行星滾柱絲杠是一種高精度線性傳動部件,能夠將電機的旋轉運動高效轉化為直線運動。其核心工作原理基于“行星傳動 + 螺紋嚙合”的復合結構,通過多枚滾柱在絲杠與螺母之間協同運動,實現力的穩定傳遞與精確定位。該機構具有典型的多體、多副、多點接觸特性,能夠在復雜負載條件下保持良好的傳動剛性與重復精度。

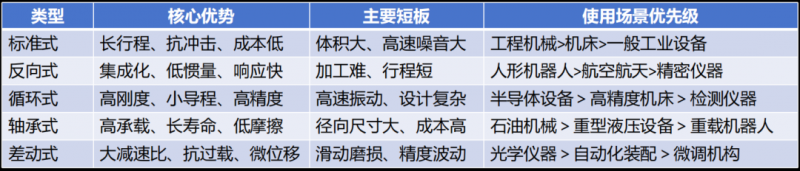

經過長期發展,行星滾柱絲杠已演化出多個結構變體,在傳動效率、承載能力、尺寸適配等方面形成各具優勢的類型。其中,通過對不同結構形式的性能對比與工程適配性分析,目前在人形機器人領域得到廣泛采用的是“反向式”行星滾柱絲杠結構。

所謂“反向式”,是指滾柱隨絲杠本體一同沿軸向運動,而螺母保持相對固定。這種布局不僅在結構上更適應人形機器人狹小的關節空間,而且在推力輸出路徑、模組集成方式以及電機配合上具備更高的靈活性與效率,是當前人形機器人主流線性執行器的關鍵演進方向之一。

02

為什么它適合人形機器人?

行星滾柱絲杠在大負載、高精度和長續航三個維度上的優勢,使其成為人形機器人執行器體系中極具發展潛力的方案。

1.大負載

從載荷傳遞方式來看,行星滾柱絲杠采用的是螺紋滾柱與絲杠之間的線接觸結構,相比傳統滾珠絲杠的點接觸模式,線接觸不僅接觸面積更大,受力點也更多,能更均勻地分散載荷,顯著提升抗沖擊能力與承載性能。

實測表明,在同規格條件下,行星滾柱絲杠的靜/動態承載能力通常是滾珠絲杠的3至6倍,在某些重載場景中甚至可達10倍以上。此外,該結構通常在主絲杠周圍布置6至12根滾柱,形成多滾柱協同承載的結構體系,不僅提升了結構強度,也增強了沖擊負載下的穩定性。

2.高精度

行星滾柱絲杠在精度控制方面的優勢,首先體現在其螺紋結構設計上。其常采用小導程角的非圓弧型螺紋,這類設計便于實現微米級導程控制精度。在滿足JIS C3 等級標準下,315mm 行程內的導程誤差可控制在1.2 μm 以內。

其次,線接觸結構在傳動過程中可更均勻地傳遞力與位移,顯著減少因接觸點集中的局部誤差,提升運動的平穩性與重復定位精度。

第三,其出色的精度保持能力還源自于整體承載能力和抗形變能力的提升。由于滾柱圍繞絲杠以行星式方式布置,形成多點協同支撐結構,使其在承受高靜載和動態載荷時變形更小,能更長時間保持精確的位置控制。

此外,其系統剛性也更高。大量滾柱沿行星方式分布,與絲杠形成多點線接觸結構,使其具備更強的抗變形能力。在高負載狀態下,仍能保持較小的形變量,從而有效避免因剛性不足導致的位置偏差。相比之下,傳統滾珠絲杠在剛性和高負載工況下的穩定性相對較弱。

3.長續航

續航能力是限制人形機器人長時間作業能力的核心因素之一。在實際應用中,機器人工作周期中小負載運行階段占據多數,而傳統旋轉執行器(如諧波驅動)在低負載狀態下能效表現不佳,成為整體能耗的主要來源。

相比之下,采用行星滾柱絲杠的直線執行器在效率波動控制方面具有顯著優勢。一方面,直線執行器的傳動效率受負載變化影響較小;另一方面,由于行星滾柱絲杠具備天然的“自鎖”能力,可在關節保持靜止或承受外部反向載荷時顯著降低電機能耗,甚至實現完全斷電保持。而旋轉執行器(如諧波減速器)難以實現自鎖,需電機持續輸出平衡反驅負載,能耗較高。

例如,當機器人雙臂搬運物料并保持靜止站立時,雖然整體處于移動狀態,但上肢關節必須長時間承載物體重力并維持固定姿態。此時,若使用傳統減速方案,電機需持續輸出力矩對抗重力,導致功耗顯著增加。相對而言,采用行星滾柱絲杠的直線執行器可憑借其自鎖結構,在無主動驅動的情況下維持姿態,顯著降低關節系統功耗。

03

如何應用行星滾柱絲杠?

在工業級人形機器人研發中,開普勒機器人圍繞“高負載、長續航、高精度控制與高性價比”四大目標,構建了一套高度集成化的執行器系統方案,行星滾柱絲杠正是其中關鍵的一環。

通過設計創新、熱處理工藝優化、加工技術攻關,和與國內設備廠商深度合作,開普勒針對行星滾柱絲杠的各項技術挑戰實現了系統性突破,并積累了一套完整的技術體系。憑借技術突破,開普勒機器人成為國內實現行星滾柱絲杠自研量產并成功應用于人形機器人的企業。

1.應用于關鍵負載關節,實現高性能承重

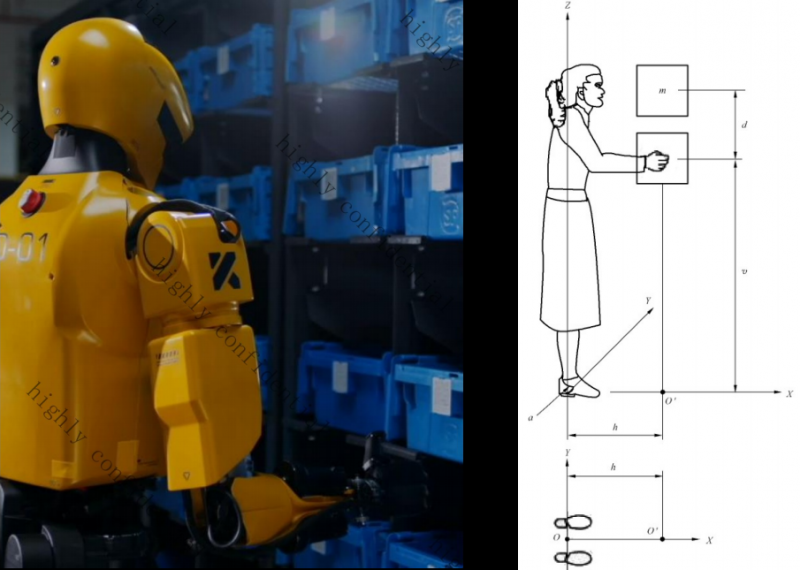

以開普勒旗下的通用人形機器人先行者K2“大黃蜂”為例,該產品具備175cm身高、75kg體重、52個自由度,并已在包括上汽通用工廠在內的多個工業實訓場景中完成測試。

K2的核心驅動系統由開普勒自主研發,涵蓋行星滾柱絲杠直線執行器與精旋動力旋轉執行器兩類模塊。其中,前者被重點部署在髖關節、膝關節、踝關節等高負載部位,以及肘部、腕部等具備復雜搬運工況的關節位置。

之所以選擇在這些關鍵部位使用行星滾柱絲杠,一方面是因為該部件具備出色的載荷能力與剛性穩定性,能夠滿足工業應用中高頻次、長時間運行的可靠性要求;另一方面,絲杠所驅動的是直線運動,需通過連桿機構完成對旋轉動作的轉換。這一設計在結構上更接近人體肌肉的力學特征,有助于實現機器人質心與慣量的合理分布,從而提升整機的動態穩定性與能效表現。

此外,相較于直接采用旋轉模組,連桿結構無需復雜且高成本的交叉滾子軸承承受彎矩,整體結構強度更高、裝配維護更簡便。而在動力學性能方面,通過對連桿比的精細優化,K2可實現轉矩與速度輸出曲線的動態匹配:例如在模擬人類蹲姿時,關節角度接近極限、負載需求最大,而速度需求反而較低,此時優化連桿設計可讓電機在較低轉速下輸出更大力矩,從而實現高效控制。

2.雙臂30公斤搬運,推動執行器性能進階

開普勒K2“大黃蜂”采用自研行星滾柱絲杠執行器,其獨有的運動特性,可以達到動態作業提升節能率,靜態功耗近乎歸零,為機器人的續航能力提供保障。實測數據顯示,K2“大黃蜂”結合串并聯結構設計與滾柱絲杠方案,單臂可承載15公斤,雙臂協同搬運負載達30公斤,并在充電1小時后可持續工作8小時。

在搬運能力方面,K2的雙臂負載30公斤的性能目標,超過一般人體工學推薦標準(約23.8公斤),并能在負載重心距離人體重心250mm以內實現最大搬運效果。隨著負載距離增加,其承載能力會按比例下降,但仍具備在650mm距離下搬運15公斤的能力,對應真實工業中大尺寸金屬件上下料等工序。

此外,在控制精度方面,K2配備了自研的“精旋動力”旋轉執行器,可實現毫米級精度操作,適應復雜任務要求。同時,其搭載的“巧手大師”靈巧手系統具備11個自由度和25個力觸點,配合六維力傳感手腕,在操控穩定性和靈敏度方面大幅提升,使其能夠勝任具有高精度要求的檢測、抓取等工序。

在實訓中,K2完成了包括車縫檢測、金屬沖壓件上料、大型金屬部件搬運等多個任務,均依賴于其高精度執行器系統。例如,在金屬上料工序中,其搭載的11自由度靈巧手需要精準完成異形部件的抓取與定位,這要求執行器在復雜空間姿態變化下仍保持毫米級精度輸出。傳統旋轉方案在此類工況下易因電機發熱導致桿件發生熱變形引起機器人精度變差,而采用反向式行星滾柱絲杠則在長行程、重負載狀態下表現出良好的熱控性能與穩定性。

3.軟硬協同設計,發揮絲杠結構節能潛力

在能效優化方面,K2不僅依托硬件優勢,更在控制策略層面進行了系統性設計。通過引入反驅能耗優化策略,K2充分發揮行星滾柱絲杠在關節靜止狀態下的“自鎖”特性。在機器人靜止持物等典型工況中,直線執行器可在斷電或低電流狀態下保持姿態,大幅降低電機功耗,為整機節能提供堅實基礎。

與此同時,結合開普勒自研的控制系統,機器人可實時感知外力與姿態變化,通過位置傳感器與六維力控算法動態調節輸出,實現更高能效的運行狀態。

綜上,開普勒通過將行星滾柱絲杠直線執行器+連桿機構+自研控制策略深度融合,構建出兼具高負載能力、精確控制、能效優化與機構穩定性的通用人形機器人關節解決方案,為機器人在工業實際落地中的可靠運行提供了堅實基礎。

04

結語:穿越落地深水區

從特斯拉率先在Optimus中采用行星滾柱絲杠,到開普勒機器人在工業場景中實現實際部署,這一技術路線正逐步從概念驗證走向規模落地。

然而,開普勒機器人硬件總監張敏梁也在直播中坦言:“盡管行星滾柱絲杠在承載能力、精度控制與能耗表現方面具有突出優勢,但其高性能背后伴隨著高設計難度、高制造門檻與高成本挑戰。無論是熱處理工藝、加工一致性,還是檢測與裝配的標準化,當前仍需產業鏈各環節的持續協同攻堅。”

推動這一關鍵部件從“能用”走向“好用”,再走向“用得起”“大規模部署”,仍是一場技術深水區的接力賽。行星滾柱絲杠作為人形機器人核心執行系統的重要候選之一,正站在產業化拐點上,也考驗著整個高端制造體系的系統能力與工程化底座。